Grassello di Calce Candor®

La normativa UNI vigente in Italia in materia di calci da costruzione, coperta dalle più recenti norme europee UNI EN 459-1, 2, 3, classifica le diverse tipologie di calce in base a dati chimici e fisico-meccanici.

Queste norme, mostrano una sensibile mancanza di attenzione verso il controllo e la valorizzazione delle caratteristiche proprie della calce aerea.

Trascurato, se non quasi ignorato, da questo complesso normativo risulta essere il grassello di calce, che viene genericamente considerato come una forma di commercializzazione della calce idrata. Nella UNI EN 459, le calci aeree, sotto forma di polvere e/o in pasta (grassello), vengono classificate essenzialmente su base chimica (contenuto in ossido di calcio e ossido di magnesio), mentre dal punto di vista fisico-meccanico i requisiti richiesti sono definiti secondo prove di stabilità dopo lo spegnimento, di finezza, di contenuto di acqua libera, ecc. Nessuna menzione è fatta circa il comportamento REOLOGICO della calce che, viceversa, è adottato dalla normativa americana ASTM per distinguere calci aeree di qualità N o S (N= Normali e S= Speciali) sulla base di prove di plasticità in relazione alla ritenzione di acqua.

PERCHE’ QUESTO GRASSELLO E’ DIFFERENTE?

COSA LO RENDE SPECIALE?

La cottura del calcare

Il grassello CANDOR® è ottenuto dallo spegnimento in eccesso d’acqua di calce in zolle prodotte per “cottura dolce” (900°c circa) di calcari puri ( CaO≥98%) frantumati e vagliati in grosse pezzature 150/350mm ca. in forni continui a tino verticale, a tiraggio naturale ed a fiamma indiretta.

Il combustibile, costituito da residui di legno non trattato sminuzzati, brucia in 4 focolari laterali, al di sopra di una griglia da cui, per caduta si separano le ceneri incombuste. Ciascun focolare comunica con l'interno del tino a mezzo di una apposita apertura (altarini), attraverso cui l’aria calda di combustione, depurata dalle ceneri, viene aspirata in modo completamente naturale (effetto camino) diffondendosi tra i vuoti del pietrame, riscaldandolo gradatamente fino alle temperature di calcinazione di 900/1000°C (cottura dolce) senza che questo venga in alcun modo sporcato (assenza di ceneri) ed inquinato (il legno non trattato brucia senza sviluppare anidride solforosa).

Le condizioni sopra descritte garantiscono una calce “grassa” di qualità, eccezionalmente bianca e pura, caratterizzata da una struttura della materia costituita da singoli cristalli di ossido di calcio (microcristalli) quindi da elevati valori della porosità, della superficie specifica, nonché della reattività, influenzando positivamente la sua capacità di ritenzione dell'acqua di idratazione e, quindi, la sua resa in grassello (circa 2,5 lt./Kg.di calce in zolle spenta, assorbendo circa 2,4 litri di acqua).

Al contrario, nei moderni forni a ventilazione forzata, anche se alimentati a legna (segatura o polverino) la calce si ottiene sempre per cottura “media” (circa 1150°C) o anche “forte” (circa 1300°C) di pietrame di piccola pezzatura che, venendo a contatto con la fiamma diretta meccanicamente aspirata nell'interno della sua massa, si arroventa bruscamente, tendendo a sinterizzarsi, ossia ad essere costituita non più da singoli cristalli di ossido di calcio ma da aggregati compatti degli stessi, tanto più grossolani quanto più spinta è la cottura, determinando una diminuzione della porosità, della superficie specifica e della reattività, il che vuol dire minore capacità di idratazione e, quindi, minore resa in grassello (calci “magre”:resa tra 1,4/1,8 lt/Kg. di CaO spenta,assorbendo da 1,0 a 1,7 litri di acqua).

Il contatto diretto del materiale con la fiamma, inoltre, spesso ne compromette la bianchezza e la purezza, non essendo possibile evitare che su di esso si depositino i residui incombusti (ceneri) che, invece, nei nostri forni restano nelle camere di combustione esterne.

La stagionatura del Grassello

Alla fase di “spegnimento” della calce, che avviene in vasche sotto condizioni controllate, segue un periodo di invecchiamento che può variare da pochi mesi fino ad alcuni anni in funzione della specifica destinazione d’uso del prodotto.

“Il processo di maturazione è, infatti, fondamentale per la produzione di un grassello di qualità, infatti grazie al progressivo incremento dell’area superficiale delle particelle di idrossido di calcio, il materiale assume maggiore plasticità, capacità di ritenzione di acqua e, dunque, facilità di applicazione in fase di lavorazione. Solo disponendo di una elevata capacità in vasconi è possibile far stagionare il grassello e a tal proposito ci piace sottolineare che nella nostra azienda disponiamo di ben 32 fosse da 500mc ciascuno (circa 600-700 ton. Per fossa) per cui è possibile effettuare la rotazione necessaria per assicurare una adeguata stagionatura ( min 3 mesi), per arrivare ai grasselli “invecchiati” anche oltre 48 mesi, per i quali si raggiungono i massimi livelli di plasticità e lavorabilità degli impasti da esso ottenuto, come ben sapevano i maestri dell’antica arte del costruire.”

Analisi qualitativa

Un alto contenuto in calcio determina una maggiore reattività in fase di carbonatazione, maggiore bianchezza, ed una maggiore durabilità delle malte composte.

Ma è sufficiente un elevato contenuto in calcio per confezionare una buona malta a calce? No. Le calci idrate in polvere potrebbero anche essere pure, il che non è sempre verificato in commercio, ma non si distinguono per plasticità e lavorabilità. Allo stesso modo, sul mercato sono presenti grasselli di calce di buona plasticità, ma non altrettanto apprezzabili in quanto a purezza.A dispetto delle norme europee, la letteratura scientifica specializzata offre una cospicua quantità di ricerche e dati che consentono di valutare la differenza tra i grasselli di calce di qualità diverse.

Rispetto all’invecchiamento, tutti gli studi confermano l’influenza della maturazione del grassello di calce sulla qualità finale del prodotto che, in virtù di importanti trasformazioni morfologiche a carico dei cristalli di idrossido di calcio, acquista con il tempo doti di plasticità e lavorabilità uniche. Come sopra accennato, attualmente manca una procedura standard di valutazione dei prodotti in commercio qualificati come ‘grassello di calce’ che sappia differenziare i prodotti e certificare il grado di invecchiamento. Nell’ambito dei ricercatori aderenti all’associazione FORUM ITALIANO CALCE e grazie alle collaborazioni delle UNIVERSITA’ DI MODENA E REGGIO EMILIA, è stata effettuata una caratterizzazione del nostro grassello, con l’obiettivo di definire un protocollo analitico di valutazione qualitativa.

Si riportano di seguito i metodi di indagine e i parametri chimici, fisici e reologici utilizzati.

RIDUZIONE DIMENSIONALE DEI CRISTALLI DI IDROSSIDO DI CALCIO

La diffrazione di raggi X (XRD) permette una stima indiretta delle variazioni microstrutturali dei cristalli di portlandite, Ca(OH)2, indotte dal periodo di invecchiamento.

I cristalli di portlandite subiscono una trasformazione dell’originario abito prismatico che determina la generazione di cristalli submicronici di aspetto tabulare caratterizzati da maggiore capacità di assorbimento di acqua, fattore che influenza il processo di carbonatazione e il conseguente sviluppo delle proprietà meccaniche della calce. L’incremento dell’abbondanza di cristalli tabulari in seguito alla stagionatura può essere valutato mediante la tecnica XRD osservando l’aumento di intensità del picco relativo ai piani basali dell’idrossido di calcio attraverso il Rapporto I (I18[2θ] / I34[2θ]).

La misura è stata eseguita utilizzando un diffrattometro a raggi X per polveri.

AREA SUPERFICIALE SPECIFICA

La trasformazione dell’abito cristallino della portlandite (idrossido di calcio), da prismatico a tabulare, e la conseguente riduzione dimensionale delle particelle determina un significativo incremento dell’area superficiale specifica delle particelle di idrossido di calcio.

A tale variazione segue una maggiore capacità delle particelle di essere avvolte da un ‘film’ di acqua, fornendo al grassello maggiore plasticità, ritenzione di acqua e lavorabilità. La determinazione di questa grandezza sperimentale è calcolata mediante l’analisi BET basata sull’adsorbimento di azoto (N2) per unità di superficie del materiale. La misura è stata eseguita utilizzando un Micromeritics.

VISCOSITÀ DINAMICA

La viscosità dinamica del grassello di calce dipende da fattori quali il contenuto di sostanza solida e e il grado di invecchiamento. La viscosità aumenta pressochè linearmente con l’aumento della concentrazione di particelle solide, ma si riscontra come le proprietà reologiche del materiale migliorino sensibilmente anche passando da un prodotto “fresco” ad un grassello adeguatamente stagionato.

Il viscosimetro di Brookfield è costituito da un' asta metallica montata su un rotore elettrico che viene immersa nel grassello di calce; lo strumento e' in grado di determinare la resistenza che un liquido/fluido oppone al suo movimento.

COLORE / LUMINOSITÀ

Il colore, in particolare il valore di luminosità, di una calce è direttamente legato al contenuto di impurità presenti nel materiale di partenza. Esso rappresenta uno dei parametri che maggiormente influenza la scelta di un prodotto commerciale rispetto ad altri, soprattutto per impieghi inerenti alla realizzazione di finiture e decorazioni pittoriche.

Le misure colorimetriche dei grasselli sono state effettuate mediante spettrofotocolorimetro, uno strumento in grado di definire il colore di un materiale attraverso dati numerici riferiti ad opportune oordinatiche cromatiche. Le misure di colore sono state effettuate mediante spettrofotocolorimetro Minolta CM 2002 illuminante D65, osservatore 10°, utilizzando il sistema CIELab.

L’insieme dei dati dimostra in maniera inequivocabile la possibilità di misurare alcuni parametri in grado di differenziare grasselli per qualità e grado di invecchiamento. Parametri che, inseriti nelle schede tecniche dei diversi prodotti, permettono al cliente e all’utilizzatore di conoscere esattamente la qualità di un determinato grassello di calce, apprezzarlo e distinguerlo rispetto a prodotti commercializzati con lo stesso nome, ma qualitativamente più scadenti (paste di calce idrata in primis). In particolare, in merito all’invecchiamento, si ritiene che il rapporto I (ricavato per via diffrattometrica) rappresenti ad oggi il metodo più valido e scientificamente riconosciuto per differenziare un prodotto ‘fresco’ da un prodotto ‘invecchiato’. Si noti, il valore di I, che nel grassello invecchiato 48 mesi è doppio rispetto al valore del grassello invecchiato 3 mesi).

Per determinare la qualità generale di un grassello (che cresce sempre in relazione al tempo di invecchiamento) possono essere utilizzati diversi parametri, tutti correlati con la dimensione e la forma delle particelle di portlandite.

Il metodo Bet per la misura dell’area superficiale specifica (BET), la granulometria laser o più semplicemente la velocità di sedimentazione, possono essere adottate con fiducia come tecniche in grado di distinguere prodotti di qualità differente, anche in relazione all’invecchiamento.

La misura della viscosità dinamica si conferma un potente strumento di controllo per i parametri di reologia dei grasselli di calce. Nel caso dei GRASSELLI CALCEVIVA® è questa prova, più che ogni altra, ha permesso di accertare che uno specifico trattamento meccanico della CREMA DI CALCE (MICRONIZZAZIONE), può determinare non solo una riduzione della granulometria (eliminazione della frazione più grossolana) delle particelle di idrossido di calcio, ma anche importanti variazioni delle sue proprietà reologiche in favore di più efficaci impieghi successivi nella formulazione di malte, pitture ecc.

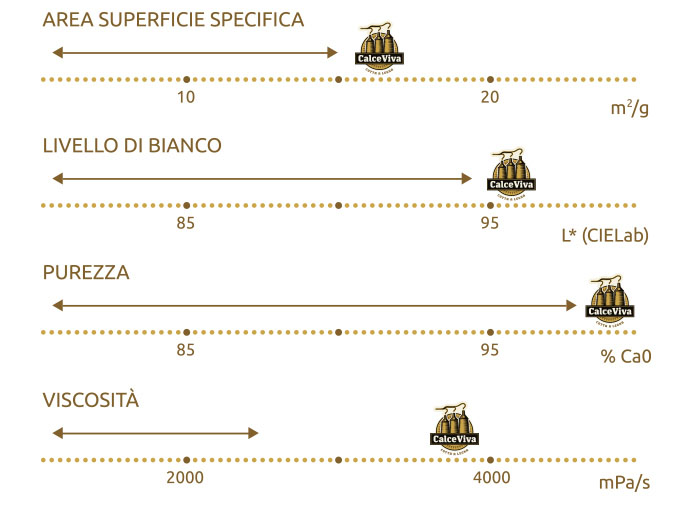

In definitiva, schematizzando quanto detto, e confrontando i risultati con le migliori paste di calce idrata (freccia verde) in commercio, potremo sintetizzare le proprietà UNICHE DEI GRASSELLI DI CALCE prodotti da CALCEVIVA: